Aplikacja farb

Przed przystąpieniem do malowania należy odpowiednio wymieszać składniki farby, zgodnie z zaleceniami producenta farby. Nie zaleca się rozcieńczania farby powyżej 5%. Jeśli zachodzi taka potrzeba, używać wyłącznie rozcieńczalników oryginalnych.

Aby zapewnić jednorodne wymieszanie, należy dobrać odpowiednie urządzenia i mieszadła. Przygotowanie produktów powinno wykonywać się w odpowiednio zorganizowanym do tego miejscu. Ważne jest również posiadanie czystych pojemników, bez pozostałości smarów, farb i innych zanieczyszczeń. Opakowania muszą być zamknięte, aby zapobiec zanieczyszczeniu przez pył, brud lub deszcz oraz odpowiednio oznakowane. Przed rozpoczęciem mieszania należy zapoznać się z kartą techniczną produktu i odpowiednio dobrać proporcje składników. Warto pamiętać, że dla niektórych produktów mieszanie zestawów częściowych może nie być zalecane.

Jeśli jest to konieczne to dla każdej powłoki, wyprawki należy wykonać na krawędziach, spoinach oraz w miejscach trudno dostępnych tak, aby otrzymać określone pokrycie i grubość. Malowanie wałkiem pierwszej powłoki podkładowej nie jest dozwolone przez większość producentów farb antykorozyjnych (i inspektorów) ze względu na brak dostatecznego zwilżania podłoża oraz rozprowadzania produktu. Aplikacja pędzlem musi być wykonana w sposób zapewniający otrzymanie powłoki tak gładkiej i o jednolitej grubości jak to możliwe. Na niektórych projektach dla wyprawek zaleca się stosowanie koloru innego niż dla pełnej powłoki. Jeśli zachodzi taka potrzeba, warto użyć luster do sprawdzania miejsc trudno dostępnych.

W procesie malowania natryskowego każda powłoka musi być równomiernie aplikowana na całej powierzchni przez wykwalifikowany personel. Niedopuszczalna jest aplikacja powodująca powstawanie zacieków, przerw, firankowania czy ściekającej farby. Każda z warstw musi być wolna od kraterów, pęcherzy i nieciągłości. Ponadto należy usunąć zanieczyszczenia malowanych powierzchni pomiędzy kolejnymi powłokami. Dodatkowo zaleca się, aby każda powłoka farby miała kontrastujący kolor, w celu uwidocznienia ewentualnych niedomalowań. Grubość mokrej powłoki (WFT) należy sprawdzać okresowo grubościomierzem przeznaczonym do pomiaru grubości mokrej warstwy zgodnie z ISO 2808.

Minimalny czas schnięcia pomiędzy powłokami musi być zgodny z kartami technicznymi produktów. Każda z powłok musi być odpowiednio utwardzona przed aplikacją kolejnej warstwy. Jeśli maksymalny czas ponownego powlekania został przekroczony, to wcześniej nałożone powłoki muszą zostać zmatowione przed aplikacją kolejnej powłoki nawierzchniowej lub poddane obróbce zgodnie z zaleceniami producenta powłoki.

Malowane elementy konstrukcyjne muszą zostać pozostawione do wyschnięcia i umieszczone w miejscu, zapewniającym odpowiedni obieg powietrza i odparowanie rozpuszczalnika. Odpowiednia wentylacja przestrzeni zamkniętych jest kluczowa dla przebiegu procesu utwardzania wszystkich farb. Wentylacja musi być zrównoważona (nawiewno-wywiewna), z nadmuchem powietrza, ale najważniejszym elementem jest odprowadzenie powietrza/mieszaniny z najniższego punktu. Przestrzenie zamknięte muszą być wentylowane przez cały okres prowadzenia obróbki strumieniowo-ściernej/malowania i utwardzania.

Powłoki nie mogą posiadać wad takich jak zmarszczenia, pęknięcia, braki, zacieki, zapadnięcia, kratery, „rybie oczy”, wżery, uwięzione powietrze lub rozpuszczalnik, skórka pomarańczowa, spękania, pęcherzenie powłoki, wtrącenia zużytego ścierniwa lub innych zanieczyszczeń. Jeśli wady się pojawią, uszkodzone obszary muszą być oczyszczone narzędziami ręcznymi tak, aby usunąć wszystkie luźne, spękane i uszkodzone powłoki. Następnie należy wygładzić sąsiednią powłokę w odległości około 50 mm, aby zapewnić powstanie jednorodnej i gładkiej powierzchni. Załamanie (wyrównywanie) krawędzi wymalowania należy uzyskać przez szlifowanie ręczne lub elektronarzędziem z użyciem tarczy lub papieru ściernego. Metodę naprawy należy dostosować do uszkodzeń, a system naprawczy trzeba skonsultować z producentem powłok malarskich.

Nie zaleca się stosowania rozpuszczalników do ogólnego odtłuszczania lub przygotowania powierzchni do malowania, gdyż powodują możliwość rozprowadzenia rozpuszczonych zanieczyszczeń węglowodorowych. Natomiast, jeśli nie ma innej możliwości, rozcieńczalniki można stosować do przygotowania niewielkich, punktowych obszarów zanieczyszczonych. Zaleca się używanie czystych, białych szmat bawełnianych i częstą ich wymianę. Ze względów bezpieczeństwa nie wolno zwijać użytych szmat nasączonych rozpuszczalnikiem. Należy umieścić użyte szmaty w wodzie.

Kontrola Jakości

Trzeba prowadzić kompletną dokumentację z prowadzonych prac, a w raportach z malowania powinny się znaleźć:

- nr serii farby, utwardzacza oraz rozcieńczalników,

- zapis warunków klimatycznych podczas prowadzonych prac,

- uzyskane grubości powłok,

- opis ewentualnych uszkodzeń/poprawek wraz z opisem naprawy,

- pomiary grubości powłoki suchej (DFT):

1. Wszystkie pomiary DFT muszą zostać wykonane zgodnie z ISO 19840.

2. Zaleca się, aby żaden pojedynczy „punkt” odczytu nie wskazywał wartości mniejszej niż 80% określonej wartości DFT (chyba że specyfikacja klienta zakłada inaczej).

3. Zaleca się, aby żaden pojedynczy „punkt” odczytu nie wskazywał wartości powyżej maksymalnej wartości DFT określonej w karcie technicznej od dostawcy farby (dla aplikacji pojedynczym natryskiem).

4. Pomiary należy wykonywać po usunięciu suchego natrysku i mgły lakierniczej.

Transport i magazynowanie

Nie zaleca się poruszania ani przenoszenia malowanych elementów do momentu wystarczającego utwardzenia się powłoki. Czas można oszacować na podstawie danych z kart technicznych produktów. Do transportu zaleca się używanie szerokich zawiesi pasowych, taśmowych i szerokich wyściełanych podstaw/płóz, aby zapobiec uszkodzeniom powłoki. Należy zapobiegać kontaktowi z powłoką elementów takich jak łańcuchy, przewody, haki, kleszcze, pręty metalowe i wąskie podstawy. Malowane elementy muszą być zabezpieczane i osłonięte na czas transportu, załadunku, rozładunku. Dodatkowo warto rozdzielić elementy, aby zapobiec wzajemnym uszkodzeniom oraz ustawić je w stosy na ziemi, używając odpowiednich przekładek (np. drewniane belki umieszczone pod niepowlekanymi końcami rury, kliny o tej samej wysokości itp.), aby uniknąć ewentualnego uszkodzenia powłoki.

Wady

Poniżej lista typowych wad, występujących podczas przygotowania podłoża oraz malowania powierzchni ocynkowanych:

- źle przygotowane podłoże: nieusunięte sople cynku, ostre krawędzie, popiół cynkowy, nieusunięta biała korozja,

- uszkodzenie warstwy cynku podczas obróbki strumieniowo-ściernej,

- brak mycia/obróbki strumieniowo-ściernej,

- delaminacja farby,

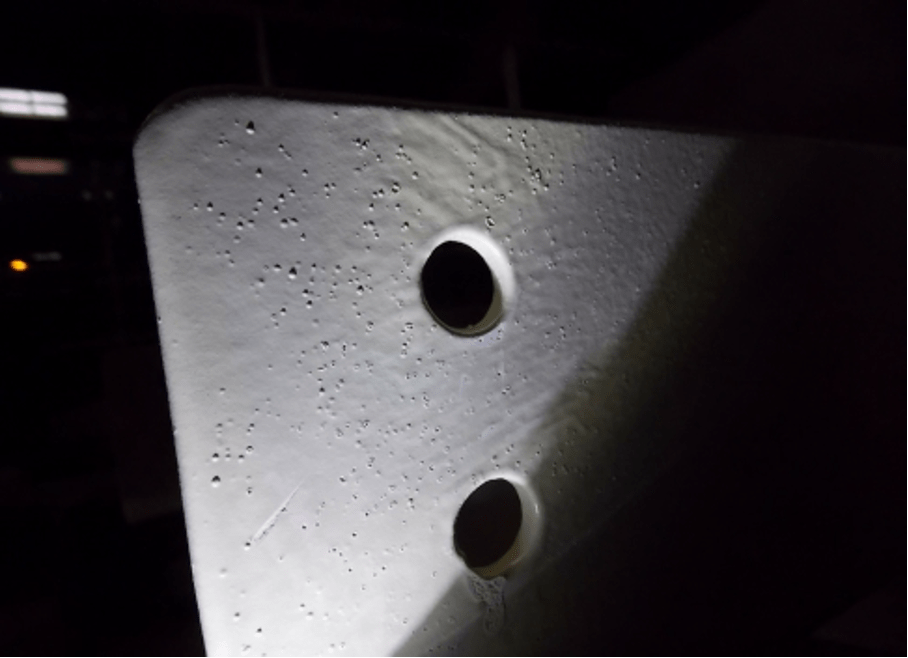

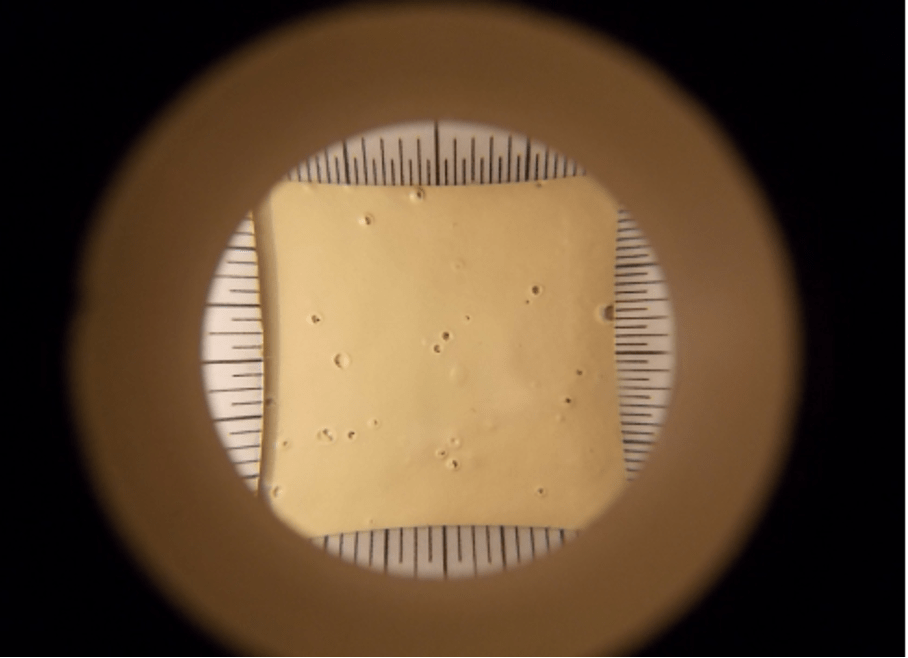

- pinhole, kratery,

- uszkodzenia transportowo-montażowe;

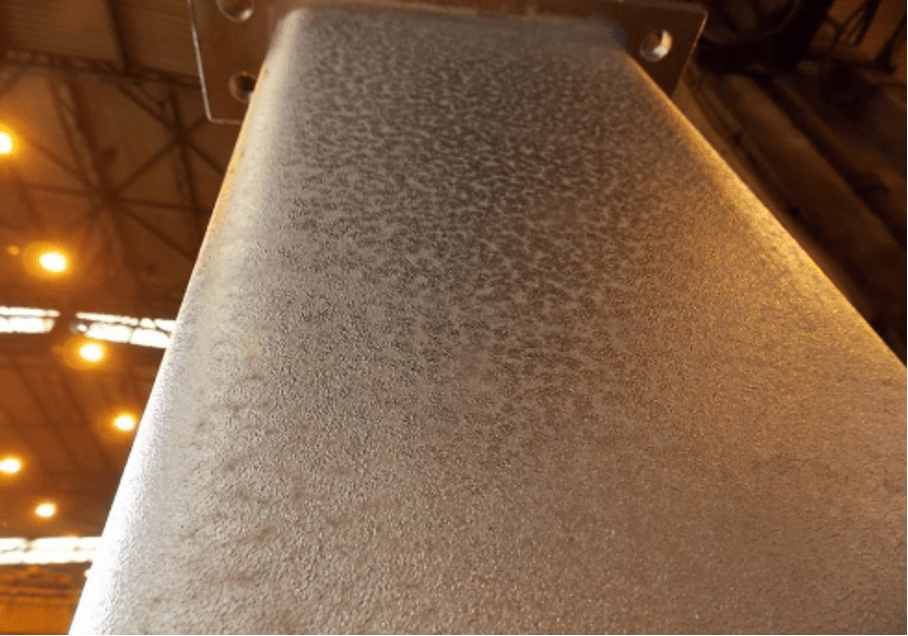

nierównomierna powłoka cynkowa

pęcherze na powłoce malarskiej

kratery na powłoce malarskiej

próba napraw powłoki malarskiej

próba naprawy powłoki malarskiej

słabo przyczepna powłoka cynkowa

Podsumowanie

Malowanie konstrukcji ocynkowanych wiąże się z ryzykiem wystąpienia wyżej wymienionych wad. Jak pokazuje doświadczenie trudno przewidzieć, w jakim stopniu i w jakiej ilości (i czy w ogóle) pojawią się one podczas aplikacji farb. Jednak biorąc pod uwagę trudności w wykonaniu napraw (co potwierdzi każdy inspektor antykorozyjny) oraz bardzo wysokie koszty wystąpienia reklamacji u klienta, warto zabezpieczyć się poprzez odpowiednie przygotowanie podłoża i przeprowadzenie procesu malowania w sposób minimalizujący ryzyko. I tak jak w przypadku każdego typu konstrukcji należy zapewnić odpowiedni nadzór i konsultację specjalisty już we wczesnej fazie projektu.

Autor tekstu: Wojciech Taranczewski, Inspektor prac antykorozyjnych