Dopilnowanie poszczególnych etapów przygotowania podłoża jest kluczowe dla zapewnienia jakości systemu powłokowego, aplikowanego na powierzchniach ocynkowanych. Biorąc pod uwagę wysoką częstotliwość występowania reklamacji, każdy z kroków można uznać za istotny. Już na etapie projektowania należy uwzględnić fakt, że konstrukcje ocynkowane będą w dalszej kolejności zabezpieczane systemami malarskimi. Pozwoli to na dobranie odpowiednich produktów oraz technologii przygotowania podłoża. Poniżej przedstawię kilka rozwiązań, które znacząco redukują ryzyko wystąpienia wad powłoki. Większość z zapisów zgodna jest z założeniami specyfikacji malowania tzw. konstrukcji typu offshore, które to pracują na morzu i służą procesom wydobycia ropy naftowej i gazu. Możliwe, że niektórzy z czytelników uznają je za wygórowane, jednak ich zastosowanie jest zasadne, biorąc pod uwagę ryzyko ewentualnych reklamacji.

Obróbka wstępna

Przed przystąpieniem do cynkowania zanurzeniowego stal powinna być oczyszczona strumieniowo-ściernie do stopnia Sa2½ zgodnie z ISO 8501-1. Ostre krawędzie, złącza, narożniki i spoiny muszą być zaokrąglone lub wygładzone przez szlifowanie do stopnia P2 lub P3 (w zależności od środowiska korozyjnego), jak określono w ISO 8501-3 (warto założyć minimalny promień 2 mm). Warstwy o twardej powierzchni (np. powstające po cięciu płomieniem) muszą być usunięte przez szlifowanie przed czyszczeniem strumieniowo-ściernym (min. 3 przejazdy szlifierki). Przed rozpoczęciem czyszczenia strumieniowo-ściernego, powierzchnie winne być wolne od wszelkich zanieczyszczeń jak topnik, pozostałości, smary, oleje, sole, rozpryski spawalnicze itp. Należy przeprowadzić inspekcję po czyszczeniu strumieniowo-ściernym. Jeśli zostaną wykryte wady przygotowania podłoża, należy je usunąć a czyszczenie powtórzyć.

Są to wymagania, które najrzadziej pojawiają się w specyfikacjach. Wiąże się to z kosztem dodatkowej obróbki ślusarsko-spawalniczej. Należy jednak pamiętać, że pozostawienie ostrych krawędzi, dobrze przylegającej zendry, porów w spoinach lub przetwardzonych brzegów blach może w konsekwencji prowadzić do obniżenia jakości powłoki cynkowniczej (przecienienia, niedocynkowania lub delaminacja).

Cynkowanie zanurzeniowe

Cynkowanie zanurzeniowe musi być wykonywanie zgodnie z wymaganiami normy ISO 1461. Minimalna zalecana grubość powłoki dla elementów konstrukcyjnych powinna wynosić min. 80μm. Ocynkownia musi być poinformowana (zgodnie z Załącznikiem A, ISO 1461), że 100% powierzchni jest określonych, jako powierzchnie szczególnie ważne i będą malowane. Do napraw uszkodzonej warstwy cynku ocynkownia nie może używać żadnych podkładów silikonowych lub o dużej zawartości cynku. Warto podkreślić, że ocynkownia nie może wykonywać żadnych napraw poza specyfikacją malarską. Jest to istotny zapis, ponieważ jakikolwiek produkt nie wskazany przez producenta farb może być powodem podważenia lub nieudzielenia gwarancji.

Powłoka cynkowana musi być jednorodna, ciągła i przywierająca, tak gładka i równomiernie rozprowadzona jak to możliwe, wolna od niedoskonałości jak wtrącenia popiołu, topnika czy żużlu, pustych miejsc, czarnych punktów, wypukłości, zbryleń i zacieków, plam rdzy, dużych pęcherzy i od wad, które są szkodliwe dla podanego zastosowania końcowego powlekanego elementu.

Przygotowanie powierzchni do malowania

Wszystkie poważne wady powierzchni szkodliwe dla systemu powłokowego należy usunąć (rozwarstwienia, wykruszenia warstwy, sople). Przed omiataniem strumieniowo-ściernym powierzchnia cynkowana zanurzeniowo powinna zostać umyta gorącą wodą z dodatkiem zasadowego detergentu, zatwierdzonego przez dostawcę farby.

UWAGA: zasadowy detergent musi zostać całkowicie zmyty z powierzchni przy użyciu wody pitnej.

Omiatanie strumieniowo-ścierne

Proces omiatania może zostać rozpoczęty, jeśli wilgotność względna jest niższa niż 85% oraz gdy temperatura stali jest wyższa niż 3 °C od punktu rosy. Urządzenie używane do obróbki strumieniowo-ściernej musi być wyposażone w separatory wody i oleju zapewniające, że podawane powietrze będzie suche i czyste. Wymagają one regularnego opróżniania, aby zapobiec przenoszeniu wody i oleju. Na wlocie do silnika wymagane jest stosowanie zaworu ze zdalnym sterowaniem (zawór z czuwakiem) i wyłącznika awaryjnego, a na wylocie z silnika układu usuwania iskier (iskrochronu). Temperatury powietrza na wylocie ze sprężarki nie mogą przekraczać 66°C. Używane ścierniwa muszą być suche, czyste i wolne od zanieczyszczeń, które mają szkodliwy wpływ na powłokę.

Powierzchnie cynkowane muszą być czyszczone, stosując omiatanie na sucho, korzystając z dopuszczonych niemetalicznych ścierniw, dyszą ustawioną pod kątem 45-60° do pionu, przy ograniczonym ciśnieniu dyszy, aby utworzyć ostry lub kątowy profil powierzchni. Zalecane jest uzyskanie profilu powierzchni 25-55µm, odpowiadającego profilowi: drobny G, Ry5 (ISO 8503-2).

Rozwinięcie powierzchni musi poprawiać przyczepność farby, ale nie może powodować uszkodzenia warstwy cynku. Grubość powłoki cynku musi zostać ograniczona w jak najmniejszym stopniu, najlepiej o nie więcej niż 10 µm. Mniejsze obszary można delikatnie obrobić papierem ściernym.

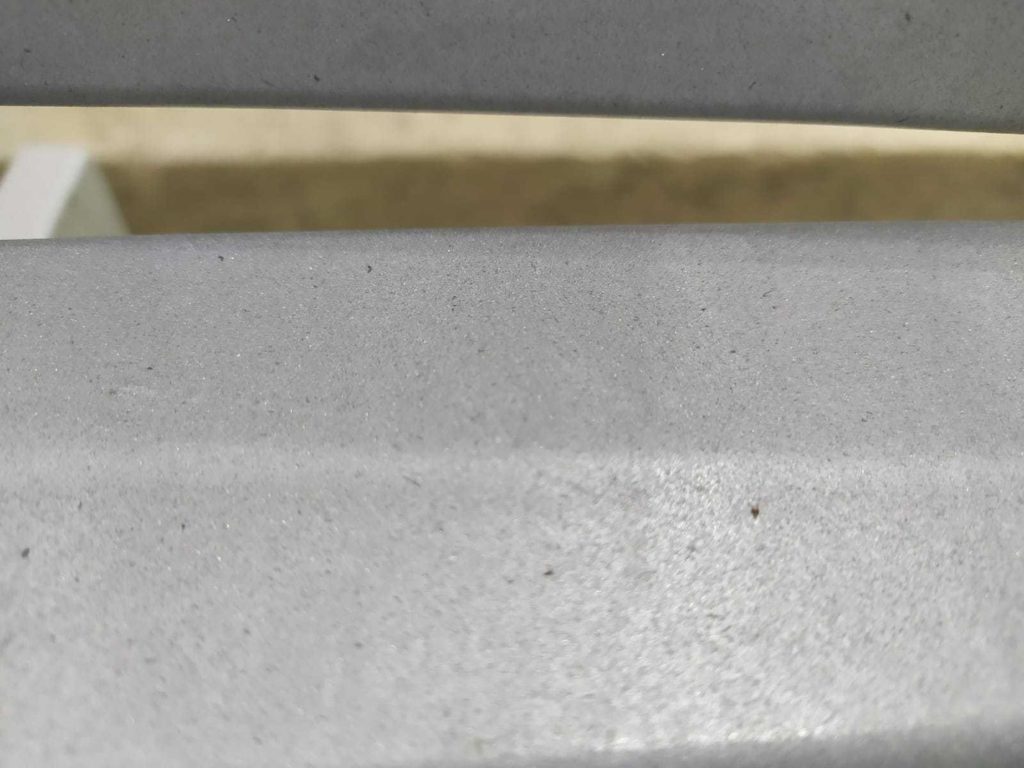

Gotowe powierzchnie muszą być matowe, wyprofilowane i nie mogą posiadać obszarów błyszczącego metalu. Należy pamiętać, że nie wolno dotykać powierzchni gołymi rękami.

Finalny stan powierzchni przed malowaniem

Przed aplikacją pierwszej powłoki powierzchnia przeznaczona do powlekania musi być czysta, sucha, wolna od smarów/olejów i posiadać określoną chropowatość i czystość. Po czyszczeniu strumieniowo-ściernym należy z powierzchni usunąć pył, ścierniwo itp. Należy wykonać badanie zapylenia, zaleca się, by ilość i wielkość cząstek nie przekraczała poziomu 2/2 wg klasyfikacji podanego w normie ISO 8502-3.

W zależności od agresywności środowiska korozyjnego, na jakie narażona będzie konstrukcja, zaleca się, by maksymalna zawartość rozpuszczalnych zanieczyszczeń na powierzchni nie przekraczała, dla obszarów wystawionych na działanie środowisk korozyjnych (zgodnie z ISO 12944-2):

- C1-C4: 200 mg/m²

- C5: 100 mg/m²

- CX: 50 mg/m²Im1-Im3: 80 mg/m²

Podobnie jak w przypadku czyszczenia strumieniowo-ściernego aplikacja farb może zostać rozpoczęta, jeśli wilgotność względna jest niższa niż 85% oraz gdy temperatura stali jest wyższa niż 3 °C od punktu rosy (chyba, że producent farb zaleca inaczej).

Ciąg dalszy w kolejnej części cyklu, zapraszamy do śledzenia!

Autor tekstu: Wojciech Taranczewski, Inspektor prac antykorozyjnych